某款A00級純電動汽車底盤系統(轉向、制動、行駛、懸掛系統)為重新開發,全新的前懸架、后懸架變更為扭力梁形式,前、后電機減速機懸置重新設計。前電機減速機懸置放置在副車架上面,后電機減速機懸置直接固定在車身上面。由于變更較大,導致以前的分裝臺及舉升工裝臺不能使用,所以需要重新考慮新制分裝臺或設計、布置分裝線及其工裝,滿足車型的生產。

1前后懸架系統(含動力)結構介紹

1.1 前懸架系統(含動力)結構介紹

該系統主要包括:前副車架總成、下擺臂(左、右)、前橫向穩定桿、前減速器/前電機及其懸置、前驅動軸(左、右)、前支柱總成(左、右)、前轉向節帶制動器(左、右)總成等零部件。

1.2后懸架系統(含動力)結構介紹

該系統主要包括:后扭轉梁總成、后減速器/后電機及其懸置、后驅動軸(左、右)、后螺旋彈簧(2個)、后減震器總成(共2個)、后緩沖塊、后制動器總成(左、右)等零部件。

2前后懸分裝工藝規劃

全新的前后懸系統需要重新開發前后懸系統模塊分裝及合裝的工藝裝備。它的主要功能為承載固定前后懸總成,完成前后懸總成的分裝,并保證前后懸總成與車身的定位。前后懸合裝精度一直是影響總裝可動率的主要因素,制約產能提升,同時影響整車品質和四輪定位精度,是總裝的一大瓶頸和難題。

綜合考慮產能及生產節拍7.5min等因素,為了提升產品品質、提高生產效率、減輕員工的作業強度、減少后續生產的返工,建議規劃新建前后懸分裝線,以滿足車型的量產。

2.1 工藝布局

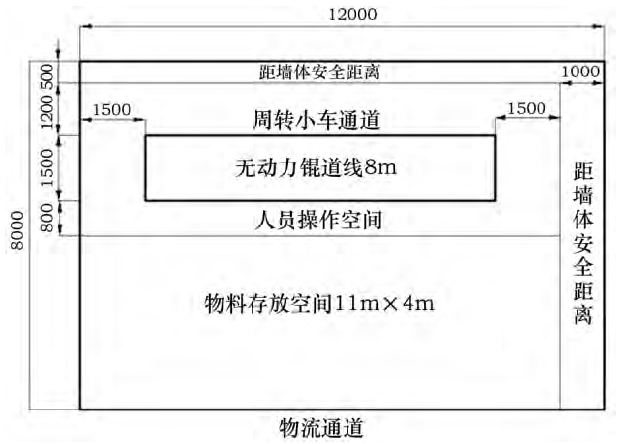

根據總裝車間整體布局,結合前后懸分裝后的合裝位置,以路程近、方便分裝總成的轉運為原則,將前后懸分裝線布局在車間進入東門后的南北兩側(12m×8m)。

2.2 工藝規劃方案描述

1)前后懸分裝線各設置5個工位。

2)分裝線形式為單層無動力輥道線。

3)分裝總成帶工裝轉運至底盤合裝工位,轉運及上下線需要3臺無動力周轉小車,小車帶工裝實現與分裝線對接。

4)底盤合裝工位使用吊具將預制總成帶工裝吊裝到舉升平臺上。

5)底盤合裝工位舉升平臺設計為工裝快速夾緊及切換形式。

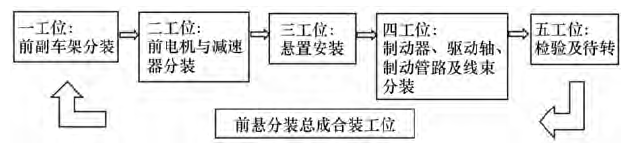

圖1 前懸分裝線方案示意圖

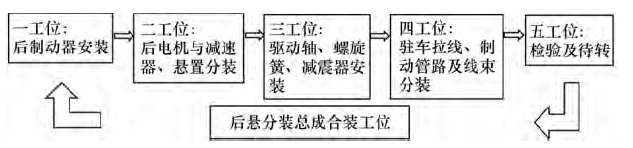

圖2 后懸分裝線方案示意圖

圖3 分裝線布置示意圖

2.3前后懸分裝線方案示意圖

前懸分裝線方案示意如圖1所示,后懸分裝線方案示意如圖2所示,分裝線布置示意如圖3所示。

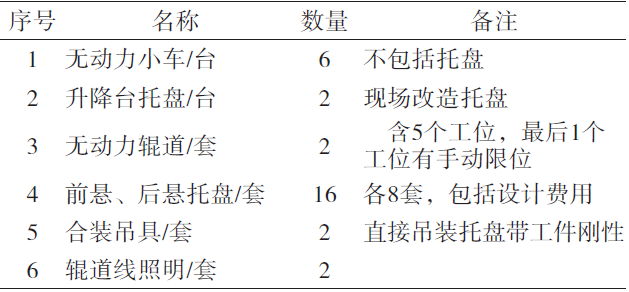

表1 新增及改造的工藝裝備

2.4 新增及改造的工藝裝備

前后懸分裝工藝規劃實施時需要考慮新增及改造的工藝裝備,見表1。

前后懸分裝工藝實施過程根據公司相關規定,該項目需要進行招投標,經過申購程序后工藝裝備制作完畢,陸續進廠安裝,具體介紹如下。

圖4 前懸分裝線 圖5 后懸分裝線

3.1 無動力輥道線鋪設

前后懸分裝線形式為單層無動力輥道線(圖4和圖5),工位間距1600mm,共5個有效工位。每個工位可以停放一個托盤,每個工位增加止進止退裝置,保障托盤在作業時不會來回滑動。輥道線腳采用可調節結構,便于整條生產線的調整。輸送線上層兩側骨架采用C型鋼架,保護罩采用不銹鋼材料。輸送線內側設置對托盤工裝的導向裝置,同時為避免前后懸托盤運行時與導軌之間的摩擦,托盤兩側帶有導向滾輪。為避免前后懸托盤在運轉過程中相互碰撞,其兩端帶有減震膠塊。為避免分裝總成裝配完成后掉落,在上層輸送線的尾端設置手動限位裝置。分裝線布置照明設施,采用與分裝線骨架連接或地面形式,每個裝配工位的光照度為400~800lx,采用節能的LED燈,并便于拆卸維修。每個分裝工位的照明應能單獨控制。

3.2 升降臺托盤改造實施

為使新制作的前后懸分裝工裝托盤能夠與升降臺進行快速對接,需在升降臺上新增轉接機構(升降臺托盤)實現。升降臺托盤可以實現與升降臺固定牢靠,支撐部分要有足夠的強度,可以實現與前后懸托盤的無障礙對接,實現連接及分離方便易操作,并能實現前后懸托盤在X、Y方向±30mm的移動,以方便前后懸總成的舉升合裝作業(圖6和圖7)。合裝吊具(圖8)能夠安全方便地調運前后懸托盤帶工件及空托盤,吊具使用靈活方便,吊運過程中穩定,晃動量小,有足夠的強度,吊具上設置吊環與現場電葫蘆連接。

圖6 前懸升降臺 圖7 后懸升降臺 圖8 合裝吊具

4 實施后效果

通過新建前后懸分裝線,實現了電動汽車全新的前后懸系統分裝工藝裝配,減輕了員工的操作強度,降低了操作時間,滿足了生產節拍。

5結語

通過全新電動汽車前后懸分裝工藝規劃,采用新建分裝線的形式實現前后懸的分裝,過程中考慮了分裝總成的轉運及吊裝的實現。通過實施此項目,不僅對電動汽車的底盤動力系統裝配有了深刻的了解,而且通過新建分裝線的形式,降低了對生產主線體的影響,縮短了電動汽車的產品開發周期以及推向市場的時間,保障了新產品的生產效率和生產節拍。

電話

微信掃一掃